liegender Dampfkessel

Für eine Dampfmaschine braucht man „Dampf“. Also muss ein Kessel her. Da ich vom Bau eines Kessels keine Ahnung hatte bot sich ein erfahrener Kesselbauer an, mir zu helfen. Er baute mir einen Babcock-Kessel mit 1,75 Liter Gesamtinhalt. Der Durchmesser beträgt 89 mm und 250 mm Länge bei 2 mm Wandstärke. Die Siederohre haben einen Querschnitt von 12 x1 mm. 4 Stück haben eine mittlere gestreckte Länge von 25 cm und  die restlichen 5 eine von 31 cm. Es kommt ein

die restlichen 5 eine von 31 cm. Es kommt ein  speziell gerechneter Keramikbrenner zum Einsatz. Hier ist der Kessel für das Hartlöten vorbereitet. Fertig hartgelötet und „geputzt“ ging er in dann in meinen Besitz über. Ich möchte mich hier nochmals für die geleistete Arbeit meines Modellbaufreundes Dietrich Schacht bedanken. Er hat einen wirklich schönen Dampfkessel und Keramikbrenner geliefert.

Nun war ich an der Reihe. Mit dem Kessel alleine kommt man nicht weit. Also musste ich ein Haus um den Kessel bauen. Dies wollte ich im gleichen sauberen Stil weiter bauen. Für den Anfang habe ich mir ein Modell für die Verkleidung angefertigt. Für den Keramikbrenner habe ich einen Tunnel bis nach außen gelegt. Dadurch kann Zuluft rein und die Abgase gehen durch die verbleibende Öffnung aus dem Kesselhaus. Nun die ganze Verkleidung. Das Ofentürchen nur angedeutet. Für die Kesselverkleidung habe ich aus einem Eisenring und einem Messingblech einen Abschluss gelötet. Dieser und die vordere Seite des Kessels werden zum Schluss noch schwarz lackiert. Die Aussparung für den Luftkanal habe ich in der hinteren Seite angebracht. Der Luftkanal muss etwas überstehen, da außen noch die Isolierung und als Abschluss ein Mauerwerk kommt. Zu beachten ist weiter dass durch den Luftkanal auch der Brenner passt. Das „Haus“ ist später nicht mehr zerlegbar und er kann noch durch geschoben werden. So sieht nun das Innenleben aus. Die Grundplatte und die Bodenisolierung fehlen noch. Dadurch ist der Luftkanal und der Brenner etwas höher gesetzt. Die Öffnung zum Kamin habe etwas vergrößert. Nachdem ich nun mein Rundbiegegerät fertig habe kann ich mit meinen Kessel weiter machen. Dazu habe ich aus 0,8 mm Stahlblech eine Außenhaut für den Kessel gebogen. Mit einem Ausdrehkopf habe ich die Aussparung für den Dampfdom auf der Fräse ausgearbeitet. Unter dem Blech habe ich 3 mm Nefalit als Isolierung gelegt. Um die Rundung zu bekommen muss das Nefalit nur mit einer Sprühflasche beidseitig mit Wasser angefeuchtet werden. Im feuchten Zustand lässt sich das Material gut formen ohne zu brechen. Dann wurde die Verkleidung des Dampfdom "gerollt". Mühselig waren die vier Löcher in die Verkleidung zu bekommen. Ich habe mich da Millimeter für Millimeter vorgearbeitet. Die obere Abdeckung des

speziell gerechneter Keramikbrenner zum Einsatz. Hier ist der Kessel für das Hartlöten vorbereitet. Fertig hartgelötet und „geputzt“ ging er in dann in meinen Besitz über. Ich möchte mich hier nochmals für die geleistete Arbeit meines Modellbaufreundes Dietrich Schacht bedanken. Er hat einen wirklich schönen Dampfkessel und Keramikbrenner geliefert.

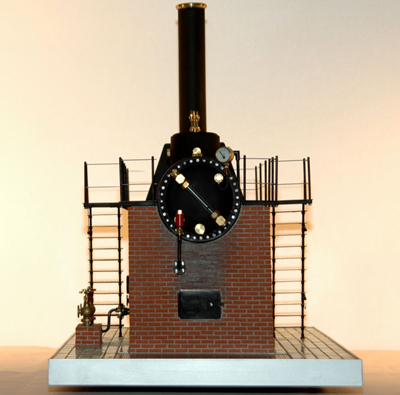

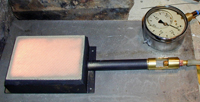

Nun war ich an der Reihe. Mit dem Kessel alleine kommt man nicht weit. Also musste ich ein Haus um den Kessel bauen. Dies wollte ich im gleichen sauberen Stil weiter bauen. Für den Anfang habe ich mir ein Modell für die Verkleidung angefertigt. Für den Keramikbrenner habe ich einen Tunnel bis nach außen gelegt. Dadurch kann Zuluft rein und die Abgase gehen durch die verbleibende Öffnung aus dem Kesselhaus. Nun die ganze Verkleidung. Das Ofentürchen nur angedeutet. Für die Kesselverkleidung habe ich aus einem Eisenring und einem Messingblech einen Abschluss gelötet. Dieser und die vordere Seite des Kessels werden zum Schluss noch schwarz lackiert. Die Aussparung für den Luftkanal habe ich in der hinteren Seite angebracht. Der Luftkanal muss etwas überstehen, da außen noch die Isolierung und als Abschluss ein Mauerwerk kommt. Zu beachten ist weiter dass durch den Luftkanal auch der Brenner passt. Das „Haus“ ist später nicht mehr zerlegbar und er kann noch durch geschoben werden. So sieht nun das Innenleben aus. Die Grundplatte und die Bodenisolierung fehlen noch. Dadurch ist der Luftkanal und der Brenner etwas höher gesetzt. Die Öffnung zum Kamin habe etwas vergrößert. Nachdem ich nun mein Rundbiegegerät fertig habe kann ich mit meinen Kessel weiter machen. Dazu habe ich aus 0,8 mm Stahlblech eine Außenhaut für den Kessel gebogen. Mit einem Ausdrehkopf habe ich die Aussparung für den Dampfdom auf der Fräse ausgearbeitet. Unter dem Blech habe ich 3 mm Nefalit als Isolierung gelegt. Um die Rundung zu bekommen muss das Nefalit nur mit einer Sprühflasche beidseitig mit Wasser angefeuchtet werden. Im feuchten Zustand lässt sich das Material gut formen ohne zu brechen. Dann wurde die Verkleidung des Dampfdom "gerollt". Mühselig waren die vier Löcher in die Verkleidung zu bekommen. Ich habe mich da Millimeter für Millimeter vorgearbeitet. Die obere Abdeckung des  Dampfdom habe ich aus Messing gedreht. Als nächstes werden dann die Teile hart zusammen gelötet und schwarz lackiert. Oben am Dampfdom wird das Sicherheitsventil angebracht. Da ich keine direkte Vorstellung vom Kesselaufbau hatte, habe ich mir den Aufbau als Modell gefertigt. Es soll die beiden Treppen sowie den oberen Laufsteg und den Kamin darstellen. Die vier Seiten der Verkleidung werden später bis auf die Höhe des Laufsteges mit Ziegelsteinen ummauert. Da mir die Leitern vorne am Kessel nicht gefallen, versetzte ich diese etwas weiter nach hinten. Auch habe ich die Breite der Brüstung sowie der Leitern reduziert. Es soll nicht zu wuchtig werden. Die Breite der Leitern soll in diesem Fall 30 mm betragen. Es ist schwierig das richtige Verhältnis zu bekommen. Jetzt bin ich mit der Isolierung fertig geworden. Innen habe ich das Kesselgehäuse mit 4 mm und außen mit 3 mm Nefalit isoliert. Die Platten sind mit Kesselkitt großflächig angeklebt. Dann kam der spannende Moment wo ich den Kessel anheizte. Außer der Geruchsbelästigung der neuen Platten lief alles gut. Innen konnte man an den Seitenwänden durch die Hitze des Keramikbrenners ein paar bräunliche Stellen sehen. Die Seitenwände hatten außen eine Temperatur von 60-70 Grad. Die Laufstege oben am Kessel, sowie die äußere Verkleidung der Kessel hatten 90-100 Grad. Der Kessel vorne und hinten ohne Verkleidung hatte 130 Grad. Um die Isolierung der Seitenteile zu schonen habe ich noch Bleche als Hitzeschutzschild eingebaut. Diese habe ich mit Kesselkitt und etwa 2-3 mm Abstand an das Nefalit geklebt. Nun werden die Außenseiten auch nicht mehr so stark erwärmt. Zum Testen habe ich die Aufheizzeit gemessen. Der Kessel war 3/4 gefüllt und hat nach 9 Minuten 1 bar erreicht. Den Gasdruck habe ich auf 100 mbar eingestellt. Wegen der Leitern und den Geländern will ich kein Risiko eingehen.

Dampfdom habe ich aus Messing gedreht. Als nächstes werden dann die Teile hart zusammen gelötet und schwarz lackiert. Oben am Dampfdom wird das Sicherheitsventil angebracht. Da ich keine direkte Vorstellung vom Kesselaufbau hatte, habe ich mir den Aufbau als Modell gefertigt. Es soll die beiden Treppen sowie den oberen Laufsteg und den Kamin darstellen. Die vier Seiten der Verkleidung werden später bis auf die Höhe des Laufsteges mit Ziegelsteinen ummauert. Da mir die Leitern vorne am Kessel nicht gefallen, versetzte ich diese etwas weiter nach hinten. Auch habe ich die Breite der Brüstung sowie der Leitern reduziert. Es soll nicht zu wuchtig werden. Die Breite der Leitern soll in diesem Fall 30 mm betragen. Es ist schwierig das richtige Verhältnis zu bekommen. Jetzt bin ich mit der Isolierung fertig geworden. Innen habe ich das Kesselgehäuse mit 4 mm und außen mit 3 mm Nefalit isoliert. Die Platten sind mit Kesselkitt großflächig angeklebt. Dann kam der spannende Moment wo ich den Kessel anheizte. Außer der Geruchsbelästigung der neuen Platten lief alles gut. Innen konnte man an den Seitenwänden durch die Hitze des Keramikbrenners ein paar bräunliche Stellen sehen. Die Seitenwände hatten außen eine Temperatur von 60-70 Grad. Die Laufstege oben am Kessel, sowie die äußere Verkleidung der Kessel hatten 90-100 Grad. Der Kessel vorne und hinten ohne Verkleidung hatte 130 Grad. Um die Isolierung der Seitenteile zu schonen habe ich noch Bleche als Hitzeschutzschild eingebaut. Diese habe ich mit Kesselkitt und etwa 2-3 mm Abstand an das Nefalit geklebt. Nun werden die Außenseiten auch nicht mehr so stark erwärmt. Zum Testen habe ich die Aufheizzeit gemessen. Der Kessel war 3/4 gefüllt und hat nach 9 Minuten 1 bar erreicht. Den Gasdruck habe ich auf 100 mbar eingestellt. Wegen der Leitern und den Geländern will ich kein Risiko eingehen.  Dazu habe ich erst einmal meinen Kessel als Modell gezeichnet. Ich glaube, dass ich es sehr gut getroffen habe. Vom Forumsmitglied Philip Nisz habe ich nun einen CAD Mensch 1:22,5 bekommen. Auf diesen Maßstab bin ich durch verschiedene Tests mit unterschiedlichen Größen von CAD Männchen gekommen. Ihn habe ich nun als Größenvergleich aufgestellt. Dabei stellte ich fest, dass das obere Geländer zu tief war. Philip hat auch gleich festgestellt dass der Mensch etwas zu klein ist. Zumindest im Vergleich zur Ofentüre und den Kohlenmengen die da wohl hineingeschaufelt werden müssen, wirkt mir der arme Kerl etwas überfordert. Habe nun das CAD Männchen auf 1:16 geändert. Dadurch habe ich das Geländer erhöht um es auf die neue Größe anzupassen. Dadurch stimmt auch das Verhältnis zum Feuerloch. Den oberen Laufsteg habe ich verbreitert, den Treppenabstand und die Treppenbreite geändert. Ich hoffe, dass ich für den Dampfkessel nun die richtigen Proportionen gefunden habe. So kann ich jetzt beginnen die Teile in die Tat umzusetzen. Der Dampf wird am Kesseldom abgenommen und mit ein paar Ringen über den Brennraum nach außen geführt. Der Speisewasseranschluss wird auch über den Innenraum geführt. Dadurch entfallen die Rohre an der Außenmauer. Die Klinker werden mit einem fertigen

Dazu habe ich erst einmal meinen Kessel als Modell gezeichnet. Ich glaube, dass ich es sehr gut getroffen habe. Vom Forumsmitglied Philip Nisz habe ich nun einen CAD Mensch 1:22,5 bekommen. Auf diesen Maßstab bin ich durch verschiedene Tests mit unterschiedlichen Größen von CAD Männchen gekommen. Ihn habe ich nun als Größenvergleich aufgestellt. Dabei stellte ich fest, dass das obere Geländer zu tief war. Philip hat auch gleich festgestellt dass der Mensch etwas zu klein ist. Zumindest im Vergleich zur Ofentüre und den Kohlenmengen die da wohl hineingeschaufelt werden müssen, wirkt mir der arme Kerl etwas überfordert. Habe nun das CAD Männchen auf 1:16 geändert. Dadurch habe ich das Geländer erhöht um es auf die neue Größe anzupassen. Dadurch stimmt auch das Verhältnis zum Feuerloch. Den oberen Laufsteg habe ich verbreitert, den Treppenabstand und die Treppenbreite geändert. Ich hoffe, dass ich für den Dampfkessel nun die richtigen Proportionen gefunden habe. So kann ich jetzt beginnen die Teile in die Tat umzusetzen. Der Dampf wird am Kesseldom abgenommen und mit ein paar Ringen über den Brennraum nach außen geführt. Der Speisewasseranschluss wird auch über den Innenraum geführt. Dadurch entfallen die Rohre an der Außenmauer. Die Klinker werden mit einem fertigen  Fliesenkleber Lage um Lage gemauert. Pro Tag kann ich eine Reihe um das Kesselgehäuse anbringen. Erst wenn die Reihe ausgetrocknet ist kann die nächste „gemauert“ werden um die Ziegel nicht zu verschieben. Der waagerechte Abstand entsteht durch einen 1 mm starken Stahldraht, der in die Fuge gelegt wird und vor dem Trocknen entfernt wird. Für eine Reihe um das ganze Gehäuse brauche ich etwa 45 Minuten. Insgesamt habe ich 1600 Klinker zu verarbeiten. Die Fliesen habe ich nur als Demo hingelegt, da diese erst nach der Mauer verlegt werden. Vorne an der Feuertüre sowie am hinteren Teil wird der Boden mit Riffelblech aus VA ausgelegt.

Fliesenkleber Lage um Lage gemauert. Pro Tag kann ich eine Reihe um das Kesselgehäuse anbringen. Erst wenn die Reihe ausgetrocknet ist kann die nächste „gemauert“ werden um die Ziegel nicht zu verschieben. Der waagerechte Abstand entsteht durch einen 1 mm starken Stahldraht, der in die Fuge gelegt wird und vor dem Trocknen entfernt wird. Für eine Reihe um das ganze Gehäuse brauche ich etwa 45 Minuten. Insgesamt habe ich 1600 Klinker zu verarbeiten. Die Fliesen habe ich nur als Demo hingelegt, da diese erst nach der Mauer verlegt werden. Vorne an der Feuertüre sowie am hinteren Teil wird der Boden mit Riffelblech aus VA ausgelegt.  Endlich hat die Maurerei ein Ende. Insgesamt sind 1900 Ziegel verarbeitet. Die Fliesen sind auch schon verlegt und verfugt. Nun bin ich endlich mit meinem Kessel fertig. Also, ich hätte nicht gedacht, dass es so lange dauern würde. Gut, das Mauern hat schon einige Zeit in Anspruch genommen, aber dann noch die Ventile, Anschlüsse, Fliesen und noch der Rahmen um die Platte. Diesen hatte ich fertig aus Buchenholz schön auf Gehrung. Dann habe ich den Kessel mal angeheizt. Alles Super. Die Außenwände werden auch nicht sehr heiß. Diese hatte ich durch mehrere Schichten Nevalit gut isoliert. Die Leistung ist auch super. Am nächsten Tag war das Modell nicht mehr super. Die Holzleisten um die Grundplatte sind durch auslaufendes Wasser aufgequollen und nicht mehr an der Platte. Die Ursache war schnell gefunden. Das Rückschlagventil für die Einspeisung hatte nachdem der Druck abgefallen war das Kesselwasser auf meiner Platte verteilt. Aus Erfahrung wird man klug und so habe ich den Rahmen aus Alu hergestellt, mit Silikon angeschraubt und die Schrauben versenkt und verspachtelt. Zum Schluss noch mit Aluminium aus der Dose angespritzt.

Die Schwärzung über dem Ofentürchen war auch so ein Problem. Mit einem brennenden Holzsplint geht es auch nicht so einfach. Da ich die Ziegel vor dem Verfugen schon imprägniert hatte, traute ich dem Frieden nicht. Ich habe dann einfach das Grafit eines Bleistiftes genommen zerkleinert und dann an die Mauer geschmiert. So, jetzt noch die Bilder vom fertigen Kesselhaus. Als nächstes Projekt geht es mit dem stehenden Kessel mit Kohlefeuerung weiter.

Endlich hat die Maurerei ein Ende. Insgesamt sind 1900 Ziegel verarbeitet. Die Fliesen sind auch schon verlegt und verfugt. Nun bin ich endlich mit meinem Kessel fertig. Also, ich hätte nicht gedacht, dass es so lange dauern würde. Gut, das Mauern hat schon einige Zeit in Anspruch genommen, aber dann noch die Ventile, Anschlüsse, Fliesen und noch der Rahmen um die Platte. Diesen hatte ich fertig aus Buchenholz schön auf Gehrung. Dann habe ich den Kessel mal angeheizt. Alles Super. Die Außenwände werden auch nicht sehr heiß. Diese hatte ich durch mehrere Schichten Nevalit gut isoliert. Die Leistung ist auch super. Am nächsten Tag war das Modell nicht mehr super. Die Holzleisten um die Grundplatte sind durch auslaufendes Wasser aufgequollen und nicht mehr an der Platte. Die Ursache war schnell gefunden. Das Rückschlagventil für die Einspeisung hatte nachdem der Druck abgefallen war das Kesselwasser auf meiner Platte verteilt. Aus Erfahrung wird man klug und so habe ich den Rahmen aus Alu hergestellt, mit Silikon angeschraubt und die Schrauben versenkt und verspachtelt. Zum Schluss noch mit Aluminium aus der Dose angespritzt.

Die Schwärzung über dem Ofentürchen war auch so ein Problem. Mit einem brennenden Holzsplint geht es auch nicht so einfach. Da ich die Ziegel vor dem Verfugen schon imprägniert hatte, traute ich dem Frieden nicht. Ich habe dann einfach das Grafit eines Bleistiftes genommen zerkleinert und dann an die Mauer geschmiert. So, jetzt noch die Bilder vom fertigen Kesselhaus. Als nächstes Projekt geht es mit dem stehenden Kessel mit Kohlefeuerung weiter.